自動車の他の部品のキャリアである車体の製造技術は、自動車の全体的な製造品質を直接決定します。自動車車体の製造工程において、溶接は重要な生産工程です。現在自動車の車体溶接に使用されている溶接技術には、レーザー溶接の他に、主に抵抗スポット溶接、溶融不活性ガスシールド溶接(MIG溶接)、溶融活性ガスシールドアーク溶接(MAG溶接)などがあります。

光学的機械的統合を備えた高度な溶接技術であるレーザー溶接技術は、従来の車体溶接技術と比較して、高エネルギー密度、速い溶接速度、低い溶接応力と低い変形、優れた柔軟性という利点を持っています。

車体の構造は複雑で、車体部品は主に薄肉で曲面の部品が使われています。自動車の車体溶接は、車体材質の変化、車体部品の厚さの変化、溶接軌跡や接合部の形状の多様化など、溶接の難しさに直面しています。さらに、自動車のボディ溶接には、溶接品質と溶接効率に対する高い要件が求められます。

適切な溶接プロセスパラメータに基づいて、レーザー溶接は、溶接時に主要な自動車車体部品の高い疲労強度と衝撃靭性を確保し、車体溶接の品質と耐用年数を保証します。レーザー溶接技術は、さまざまな接合形状、さまざまな厚さ、さまざまな材料タイプの車体部品の溶接に適応でき、自動車車体製造における柔軟性の需要に応えます。したがって、レーザー溶接技術は自動車産業の質の高い発展を実現するための重要な技術手段です。

自動車ボディのレーザー溶接プロセス

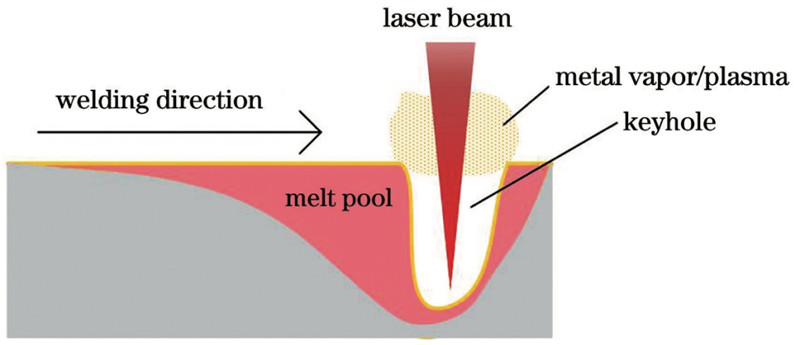

レーザー深融着プロセスの原理: レーザー出力密度が一定のレベルに達すると、材料の表面が蒸発し、キーホールが形成されます。穴内の金属の蒸気圧が周囲の液体の静圧および表面張力と動的平衡に達すると、キーホールからレーザーが穴の底まで照射され、レーザー光の移動に伴って連続溶接が行われます。形成されました。レーザー深融着溶接プロセスでは、ワークピース自体の材料を 1 つに溶接するために補助フラックスやフィラーを追加する必要はありません。

レーザー深融着溶接により得られる溶接シームは、一般に滑らかで直線的で変形が少ないため、自動車車体の製造精度の向上に役立ちます。溶接部の引張強度が高く、自動車ボディの溶接品質を保証します。溶接速度が速く、溶接生産効率の向上に貢献します。

自動車の車体溶接プロセスでは、レーザー深融着溶接プロセスを使用することで、部品、金型、溶接工具の数を大幅に削減でき、車体の自重と生産コストを削減できます。ただし、レーザー深融着溶接プロセスでは、溶接する部品の組み立てギャップに対する許容度が低く、組み立てギャップを 0.05 ~ 2 mm の間で制御する必要があります。組立隙間が大きすぎるとポロシティなどの溶接欠陥が発生します。

現在の研究では、同じ材料の自動車車体溶接において、レーザー深融着溶接のプロセスパラメータを最適化することで、良好な表面形成、より少ない内部欠陥、優れた機械的特性を備えた溶接を得ることが可能であることが示されています。溶接部の優れた機械的特性により、自動車の車体溶接部品の使用要件を満たすことができます。しかし、自動車の車体溶接では、異種金属レーザー深融着溶接プロセスの代表であるアルミニウム合金鋼はまだ成熟していません。ただし、遷移層を追加することで優れた溶接性能が得られますが、表面上の異なる遷移層材料は異なります。 IMC 層の影響メカニズムと溶接メカニズムの微細構造への影響は明らかではないため、さらに詳細な研究が必要です。

車体レーザーワイヤー充填溶接工程

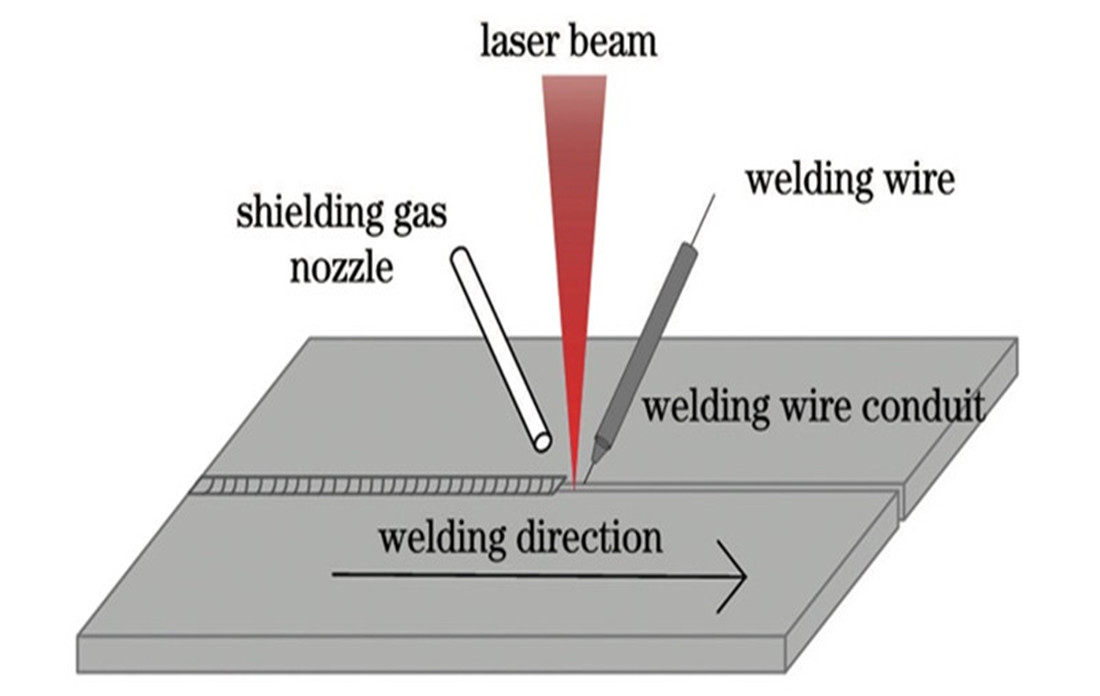

レーザーフィラー溶接プロセスは、次の原理に基づいています。溶接継手は、溶接部に特定のワイヤを事前に充填するか、レーザー溶接プロセス中に同時にワイヤを供給することによって形成されます。これは、レーザー深融着溶接中にほぼ均一な量のワイヤ材料を溶接池に供給することに相当します。下の図は、レーザーフィラー溶接プロセスを示しています。

レーザー深融着溶接と比較して、レーザーフィラー溶接には自動車車体溶接において 2 つの利点があります。第 1 に、溶接される自動車車体部品間のアセンブリギャップの公差を大幅に改善できること、およびレーザー深融着溶接に必要な高いベベルギャップの問題を解決できることです。 ;第二に、異なる組成含有量のワイヤを使用することで溶接領域の組織分布を改善し、溶接性能を調整できます。

自動車車体の製造プロセスでは、レーザーフィラー溶接プロセスが主に車体のアルミニウム合金と鋼部品の溶接に使用されます。特に自動車車体のアルミニウム合金部品の溶接プロセスでは、溶融池の表面張力が小さいため、容易に溶融池の崩壊を引き起こす可能性がありますが、レーザーフィラー溶接プロセスは溶融池の崩壊の問題をよりよく解決できます。レーザー溶接プロセスでワイヤーを溶かすことによって。

自動車ボディのレーザーろう付けプロセス

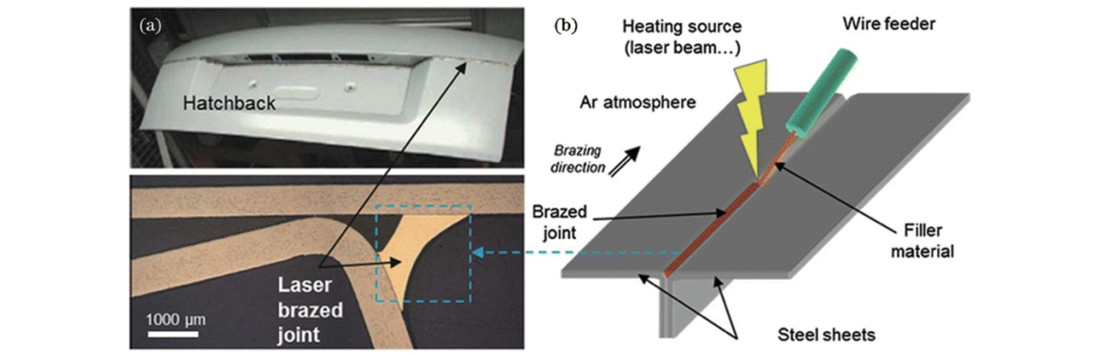

レーザーろう付けプロセスは、次の原理に基づいています。レーザーを熱源として使用し、レーザー光線が焦点を合わせてワイヤーの表面に照射され、ワイヤーが溶け、溶けたワイヤーが滴下して溶接対象のワークピースに充填されます。そして、ろう材とワークとの間に溶融や拡散などの冶金学的効果が生じ、ワークが接合される。レーザーフィラー溶接プロセスとは異なり、レーザーろう付けプロセスではワイヤのみが溶解され、溶接されるワークピースは溶解されません。レーザーろう付けは溶接の安定性に優れていますが、得られる溶接部の引張強度は低くなります。図 3 は、自動車のトランク コンパートメント カバーの溶接におけるレーザーろう付けプロセスの応用を示しています。

自動車の車体溶接工程において、トップカバーとサイドサラウンドの溶接、ラゲッジの上部と下部の溶接など、高い接合強度を必要としない車体部品の溶接にレーザーろう付け工程が主に使用されます。 VWやアウディなど中高級車のトップカバーにはレーザーロウ付け加工が施されています。

自動車ボディのレーザーろう付け接合部の主な欠陥には、エッジのかじり、気孔、溶接変形などが含まれますが、プロセスパラメータを調整し、多焦点レーザーろう付けプロセスを使用することで、欠陥を大幅に抑制できます。

自動車ボディのレーザーアーク複合溶接プロセス

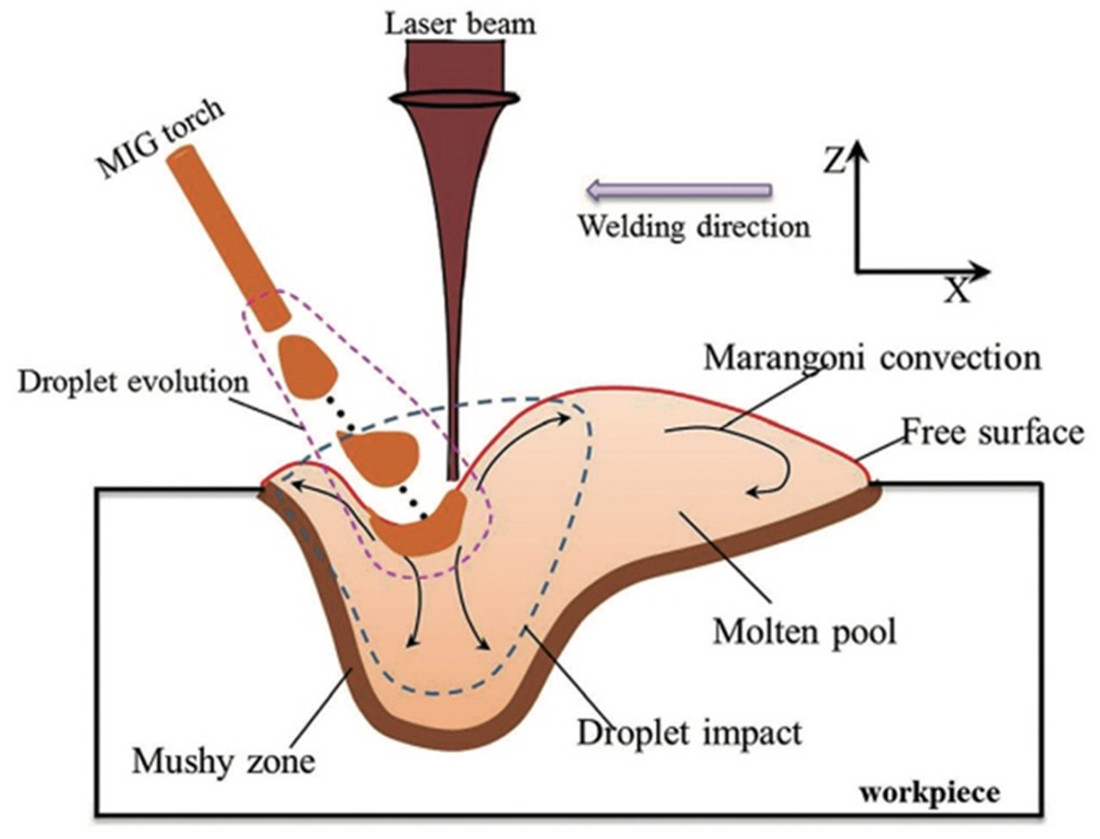

レーザーとアークの複合溶接プロセスの原理は次のとおりです。レーザーとアークの 2 つの熱源を使用して、溶接するワークピースの表面に同時に作用し、ワークピースを溶融および凝固させて溶接シームを形成します。下の図は、レーザーアーク溶接のプロセスを示しています。

レーザーアーク複合溶接は、レーザー溶接とアーク溶接の利点を組み合わせたものです。まず、2つの熱源の作用下で溶接速度を高めることができ、入熱が小さくなり、溶接変形が小さくなり、レーザー溶接の特性が維持されます。 ;第二に、ブリッジ能力が向上し、アセンブリギャップの許容範囲が大きくなります。第三に、溶融池の凝固速度が遅くなり、気孔、亀裂、その他の溶接欠陥が除去され、熱影響部の組織と性能が向上します。 第四に、アークにより、溶接が可能になります。高反射率、高熱伝導率の素材を採用し、適用範囲が広がります。

自動車の車体製造プロセスにおいて、レーザー - アーク複合溶接プロセスは、主に車体のアルミニウム合金部品とアルミニウム合金 - 鋼の異種金属を溶接し、車のドア部分などの溶接のより大きな部分の組み立てギャップを実現します。これは、アセンブリギャップがレーザー - アーク複合溶接のブリッジング性能に役立つためです。さらに、レーザー-MIGアーク複合溶接技術は、アウディボディのサイドルーフビーム位置にも適用されています。

自動車の車体溶接プロセスにおいて、レーザー・アーク複合溶接は単一レーザー溶接に比べてギャップ許容差が大きいという利点がありますが、レーザー・アーク複合溶接ではレーザーとアークの相対位置、レーザー溶接パラメータ、アークなどを総合的に考慮する必要があります。パラメータやその他の要因。レーザーアーク溶接プロセスの熱と物質移動の挙動は複雑で、特に異種材料溶接のエネルギー制御とIMCの厚さと組織制御のメカニズムはまだ不明であり、研究のさらなる強化が必要です。

その他の自動車ボディのレーザー溶接プロセス

レーザー深融着溶接、レーザーフィラー溶接、レーザーろう付け、レーザーアーク複合溶接およびその他の溶接プロセスには、より成熟した理論と幅広い実用性があります。自動車業界のボディ溶接効率に対する要求が高まり、軽量製造における異種材料の溶接の需要が高まるにつれ、レーザースポット溶接、レーザー発振溶接、マルチレーザービーム溶接、レーザーフライト溶接が注目を集めています。

レーザースポット溶接工程

レーザースポット溶接は、溶接速度が速く、溶接精度が高いという優れた利点を備えた高度なレーザー溶接技術です。レーザースポット溶接の基本原理は、溶接箇所の一点にレーザー光を集中させ、その点の金属を瞬時に溶かし、レーザー密度を調整することで熱伝導溶接や深融着効果を実現することです。レーザービームの動作が停止すると、液体金属が還流して固化し、接合部が形成されます。

レーザー スポット溶接には、パルス レーザー スポット溶接と連続レーザー スポット溶接の 2 つの主な形式があります。パルスレーザースポット溶接におけるレーザー光は、ピークエネルギーが高いものの、作用時間が短く、一般にマグネシウム合金やアルミニウム合金などの軽金属の溶接に使用されます。連続レーザースポット溶接では、レーザービームの平均出力が高く、レーザー動作時間が長く、主に鋼の溶接に使用されます。

自動車車体溶接において、抵抗スポット溶接と比較して、レーザースポット溶接は、非接触で自己設計されたスポット溶接軌道という利点があり、自動車車体材料の異なるラップギャップ下での高品質溶接の需要を満たすことができます。

レーザー発振溶着工程

レーザー発振溶着は、近年提案され注目を集めている新しいレーザー溶着技術です。この技術の原理は、レーザー溶接ヘッドに振動ミラーを組み込むことで、レーザービームの高速、整然とした小さな発振を実現し、レーザー溶接中にビームを前進させながら撹拌する効果を実現することです。

レーザー発振溶接プロセスにおける主な振動軌跡には、横振動、縦振動、円振動、無限振動などがあります。レーザー発振溶接プロセスは、レーザービームの発振により溶融池の流動状態が大きく変化するため、自動車の車体溶接において大きな利点があり、未溶融欠陥の除去、結晶粒の微細化、気孔の抑制が可能です。これにより、異種車体材料の溶接における異種材料の混合不十分や溶接シームの機械的特性不良の問題が改善されます。

マルチレーザービーム溶接プロセス

現在、ファイバーレーザーは、溶接ヘッドに取り付けられたビーム分割モジュールを使用して単一のレーザービームを複数のレーザービームに分割するために使用されています。マルチレーザービーム溶接は、溶接プロセスで複数の熱源を適用することと同じです。ビームのエネルギー分布を調整することで、さまざまなビームがさまざまな機能を実現できます。たとえば、より高いエネルギー密度を持つビームがメインビームとなり、ディープメルト溶接を担当します。エネルギー密度の低いサブビームは、材料表面を洗浄および予熱し、材料によるレーザービームエネルギーの吸収を増加させることができます。

マルチレーザービーム溶接プロセスは、亜鉛メッキ鋼板の溶接中の亜鉛蒸気の蒸発挙動と溶融池の動的挙動を改善し、スパッタリングの問題を改善し、溶接シームの引張強度を高めることができます。

レーザーフライト溶接プロセス

レーザーフライト溶接技術は、高い溶接効率と溶接軌道の自律設計を実現した新しいレーザー溶接技術です。レーザー フライト ウェルディングの基本原理は、レーザー ビームがスキャニング ミラーの X ミラーと Y ミラーに入射すると、自律的なプログラミングによってミラーの角度が制御され、任意の角度でレーザー ビームを偏向できるというものです。

従来、自動車ボディのレーザー溶接は、主に溶接ロボットに依存してレーザー溶接ヘッドを同期動作させて溶接効果を実現していました。しかし、溶接ロボットの反復往復運動は、多数の溶接箇所と長い溶接箇所により、車体溶接の効率を大幅に制限します。これに対し、レーザーフライトウェルディングは、リフレクターの角度を調整するだけで、一定の範囲内で溶接が可能です。したがって、レーザーフライト溶接技術は溶接効率を大幅に向上させることができ、幅広い応用の可能性を秘めています。

まとめ

自動車産業の発展に伴い、ボディ溶接技術の将来は溶接プロセスとインテリジェント技術の両方で発展し続けるでしょう。

自動車車体、特に新エネルギー車体は軽量化の方向に発展しています。軽量合金、複合材料、異種材料は自動車車体でより広く使用されるようになり、従来のレーザー溶接プロセスでは溶接要件を満たすことが困難であるため、高品質で効率的な溶接プロセスが将来の開発トレンドとなります。

近年、レーザースイング溶接、マルチレーザービーム溶接、レーザーフライト溶接などの新興レーザー溶接プロセスは、初期の理論研究とプロセス探索の溶接品質と溶接効率にありました。将来的には、新たなレーザー溶接プロセスと車体の軽量材料、異種材料の溶接とその他のシナリオを密接に組み合わせ、レーザービームのスイング軌道設計、マルチレーザービームのエネルギー作用メカニズム、フライト溶接の効率向上などのさまざまな側面が必要です。成熟した軽量車体溶接プロセスを探求するための徹底的な研究。

車体レーザー溶接技術はインテリジェント技術と深く統合されており、車体レーザー溶接ステータスのリアルタイムセンシングとプロセスパラメータのフィードバック制御が溶接品質に決定的な役割を果たしています。現在のインテリジェント レーザー溶接技術は、主に溶接前の軌道計画と追跡、および溶接後の品質検査に使用されています。溶接欠陥の検出とパラメータの適応制御に関する国内外の研究はまだ初期段階にあり、レーザー溶接プロセスパラメータの適応制御技術は自動車車体製造にはまだ適用されていません。

したがって、自動車の溶接プロセスの特性にレーザー溶接技術を適用するには、将来的には、レーザー溶接を確実に行うための高度なマルチセンサーコアレーザー溶接インテリジェントセンシングシステムと高速高精度溶接ロボット制御システムを開発する必要があります。 「溶接前軌道計画 - 溶接パラメータ適応制御溶接後品質オンライン検査」リンクを介して、各リンクのリアルタイムおよび精度のインテリジェント技術により、高品質で効率的な処理を保証します。

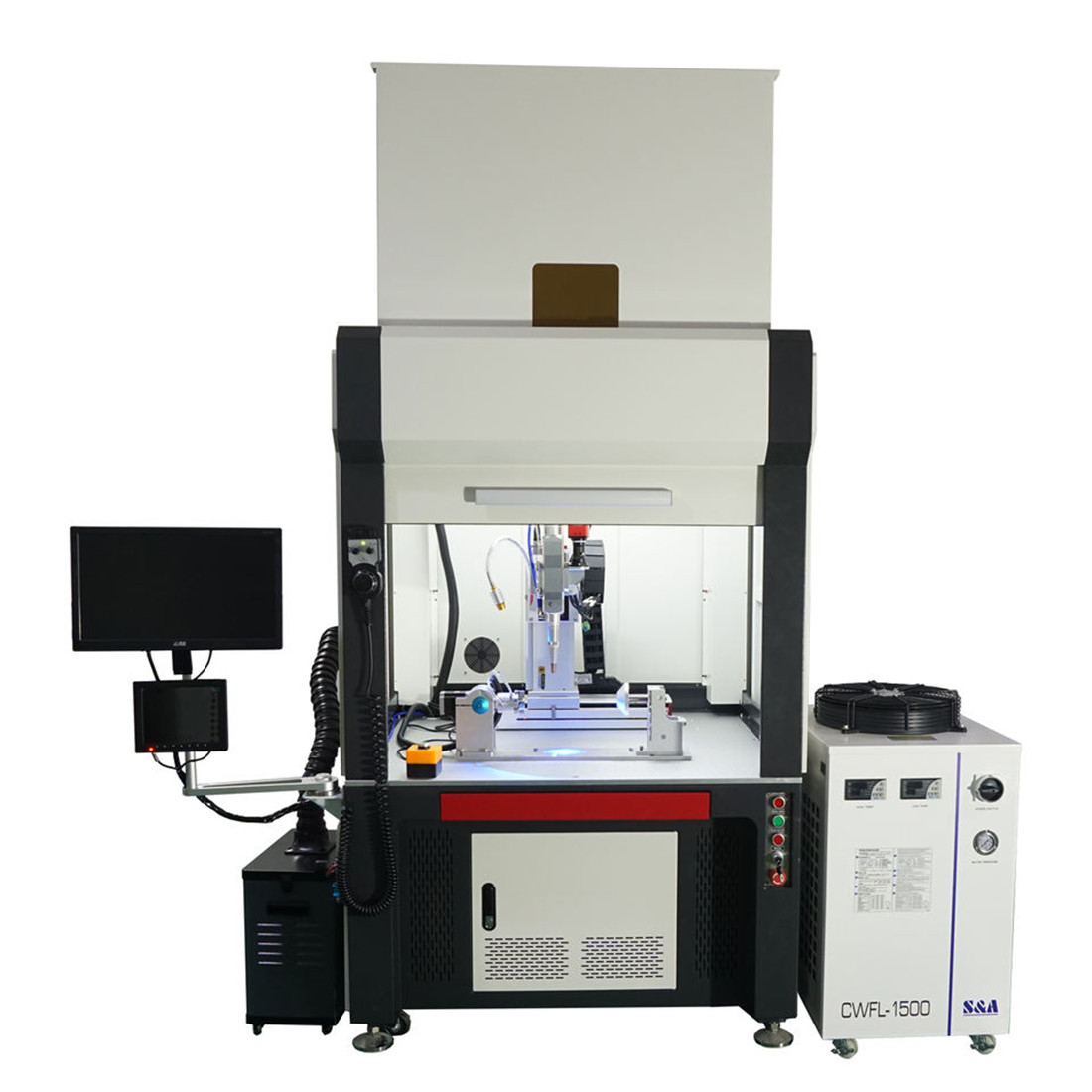

Maven レーザー オートメーション会社は 14 年間レーザー産業に注力しており、レーザー溶接を専門としています。ロボット アーム レーザー溶接機、テーブル自動レーザー溶接機、ハンドヘルド レーザー溶接機、さらにレーザー溶接機、レーザー切断機もあります。レーザーマーキング彫刻機、レーザー溶接ソリューションのケースを多数取り揃えております。ご興味がございましたら、いつでもお問い合わせください。

投稿時間: 2022 年 12 月 9 日