レーザーコア径の大きさは光の伝送損失やエネルギー密度分布に影響を与えます。コア直径の合理的な選択は非常に重要です。コア径が大きすぎると、レーザー伝送時にモード歪みや散乱が発生し、ビーム品質や焦点精度に影響を与えます。コア径が小さすぎると、シングルモードファイバの光パワー密度の対称性が悪くなり、伝送に適さなくなります。高出力レーザー.

1. 小さなコア径レーザー (<100um) の利点と応用

高反射材料: アルミニウム、銅、ステンレス鋼、ニッケル、モリブデンなど。

(1)反射率の高い材料では、コア径の小さなレーザーを選択する必要があります。高出力密度のレーザービームを使用して材料を急速に加熱して液化または気化状態にし、材料のレーザー吸収率を向上させ、効率的かつ高速な加工を実現します。コア直径の大きなレーザーを選択すると、反射が高くなりやすくなります。仮想溶接、さらにはレーザーの燃焼につながります。

亀裂に弱い材質: ニッケル、ニッケルメッキ銅、アルミニウム、ステンレス鋼、チタン合金など。

この材料は通常、熱の影響を受けるゾーンと小さな溶融プールを厳密に制御する必要があるため、小さなコア直径のレーザーを選択することがより適切です。

(3)深溶け込み溶接は高速レーザー加工が必要であり、特に重ね溶接や溶け込み溶接などの溶接では材料を高速で溶かすのに十分なラインエネルギーを確保するためにエネルギー密度の高いレーザーを選択する必要があります。より高い浸透深さが必要です。適切なコア径の小さいレーザーを選択することをお勧めします。

2. 大コア径レーザー (>100um) の利点と応用

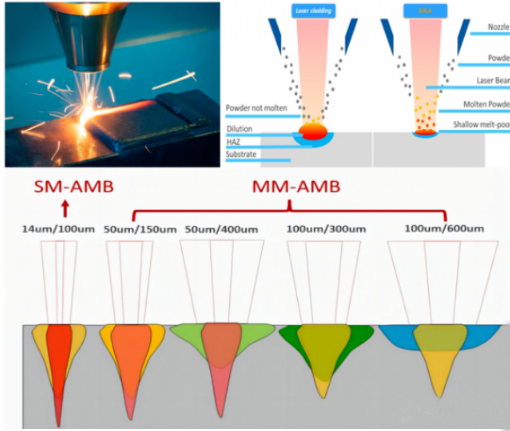

大きなコア直径と大きなスポット、大きな熱被覆領域、広い作用領域、および材料表面の微小溶融のみが達成され、これはレーザークラッディング、レーザー再溶融、レーザーアニーリング、レーザー硬化などの用途に非常に適しています。この分野では、光点が大きいほど生産効率が高く、欠陥が少ない(熱伝導溶接では欠陥がほとんどない)ことを意味します。

に関しては溶接、大きなスポットは主に次の用途に使用されます。複合溶接、小さなコア直径のレーザーとの配合に使用されます。大きなスポットにより材料の表面がわずかに溶け、固体から液体に変化します。これにより、レーザーに対する材料の吸収率が大幅に向上し、小さなコアが使用されます。このプロセスでは、大きなスポットの予熱、後処理、および溶融池に与えられる大きな温度勾配により、材料は急速加熱および急速冷却によって引き起こされる亀裂欠陥を起こしにくくなります。単一レーザー ソリューションよりも溶接の外観を滑らかにし、スパッタの低減を実現できます。

投稿時間: 2023 年 9 月 4 日