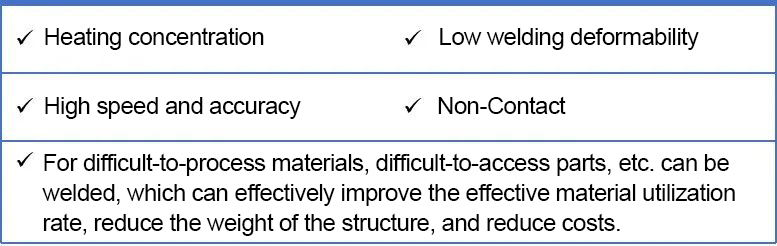

レーザー接合技術またはレーザー溶接技術は、高出力のレーザー光線を使用して材料表面の照射を集束および制御します。材料表面はレーザーエネルギーを吸収して熱エネルギーに変換し、材料を局所的に加熱して溶融させます。 、続いて冷却および固化して、均質または異種の材料の接合を実現します。レーザー溶接プロセスには 10 のレーザー出力密度が必要です。410まで8W/cm2。従来の溶接方法と比較して、レーザー溶接には次の利点があります。

レーザー接合技術またはレーザー溶接技術は、高出力のレーザー光線を使用して材料表面の照射を集束および制御します。材料表面はレーザーエネルギーを吸収して熱エネルギーに変換し、材料を局所的に加熱して溶融させます。 、続いて冷却および固化して、均質または異種の材料の接合を実現します。レーザー溶接プロセスには 10 のレーザー出力密度が必要です。410まで8W/cm2。従来の溶接方法と比較して、レーザー溶接には次の利点があります。

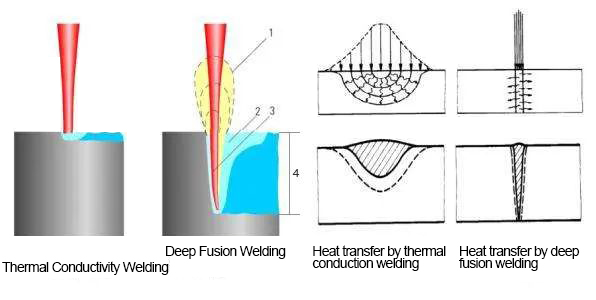

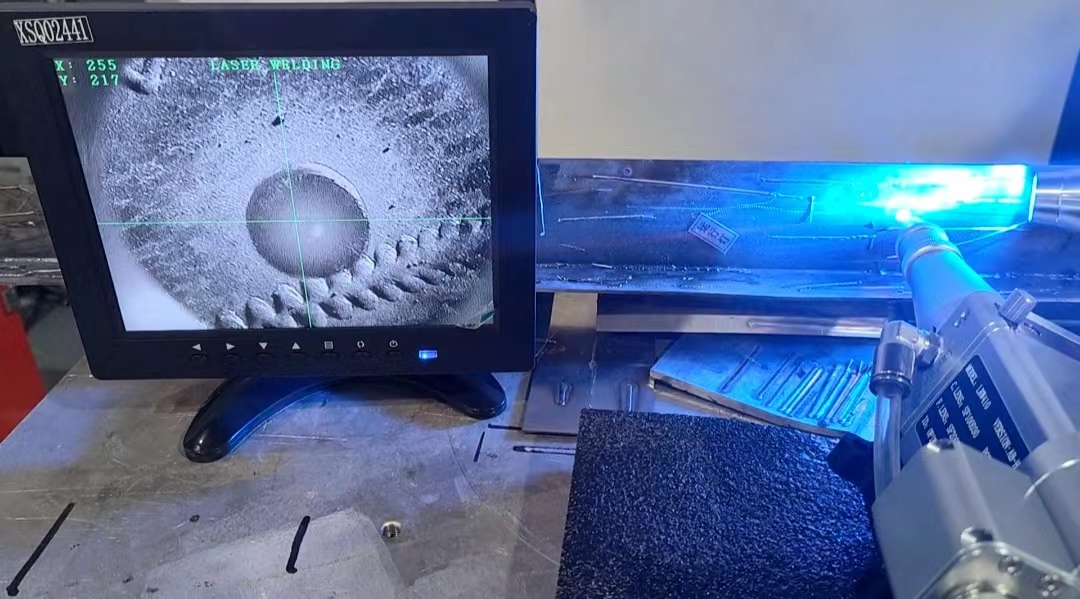

1-プラズマ雲、2-溶融物質、3-鍵穴、4-融合深度

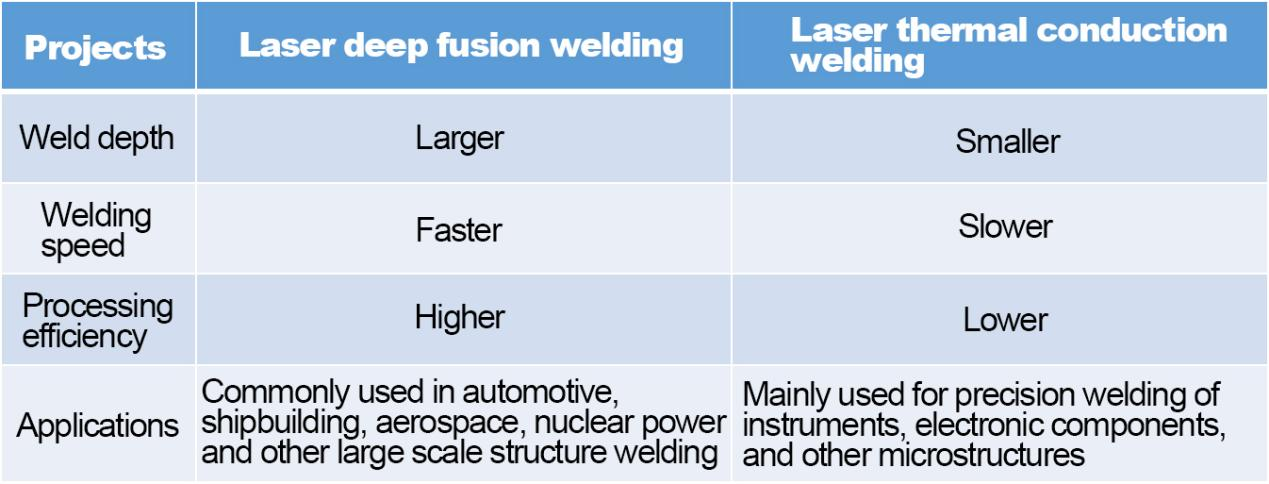

キーホールの存在により、キーホールの内部にレーザービームを照射した後、材料によるレーザーの吸収が増加し、散乱やその他の効果後の溶融池の形成が促進されます。2 つの溶接方法を比較します。次のように。

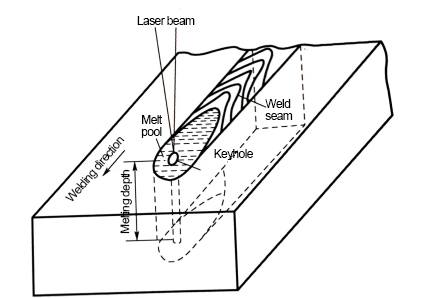

上図は、同じ材料と同じ光源のレーザー溶接プロセスを示しています。エネルギー変換メカニズムは鍵穴を通してのみ行われ、鍵穴と穴の壁近くの溶融金属はレーザービームの進行に伴って移動します。溶融金属は、残った空気からキーホールを移動させて充填し、凝縮させて溶接シームを形成します。

溶接する材料が異種金属の場合、異なる材料の融点、熱伝導率、比熱容量、膨張係数の違いなど、熱的性質の違いが溶接プロセスに大きな影響を及ぼします。溶接応力、溶接変形、溶接継手金属の結晶化状態の変化により、溶接部の機械的性質が低下します。

したがって、溶接現場のさまざまな特性に応じて、溶接プロセスはレーザーフィラー溶接、レーザーろう付け、デュアルビームレーザー溶接、レーザー複合溶接などを開発しました。

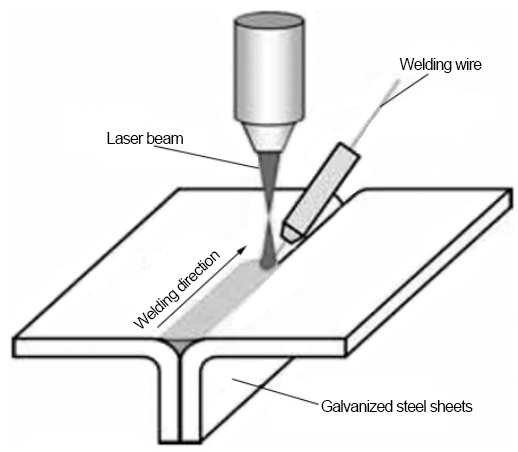

レーザーワイヤ充填溶接

アルミニウム、チタン、銅合金のレーザー溶接プロセスでは、これらの材料ではレーザー光の吸収が低いため (<10%)、光生成プラズマはレーザー光をある程度遮蔽するため、スパッタやスパッタが発生しやすくなります。気孔やクラックなどの欠陥の発生につながります。また、薄板スパッタリングにおいてワーク間のギャップがスポット径よりも大きい場合も溶接品質に影響を与えます。

上記の問題を解決するには、溶加材を使用する方法を使用することで、より良好な溶接結果を得ることができます。フィラーはワイヤーまたは粉末にすることも、プリセットフィラー法を使用することもできます。集束スポットが小さいため、溶加材を塗布した後の溶接部は狭くなり、表面がわずかに凸状になります。

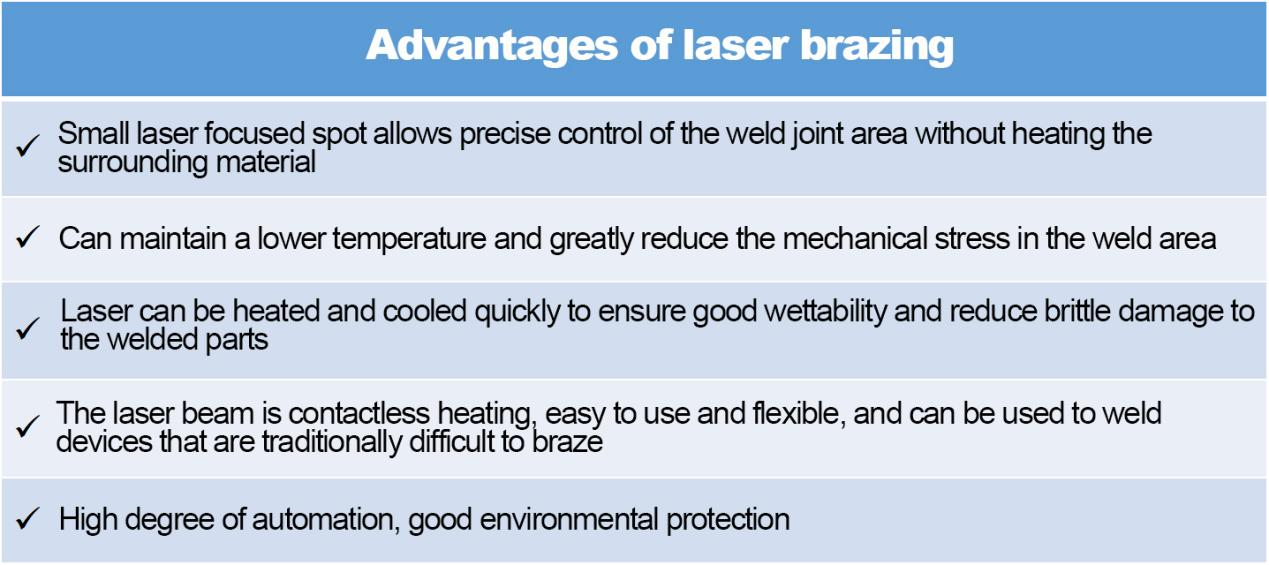

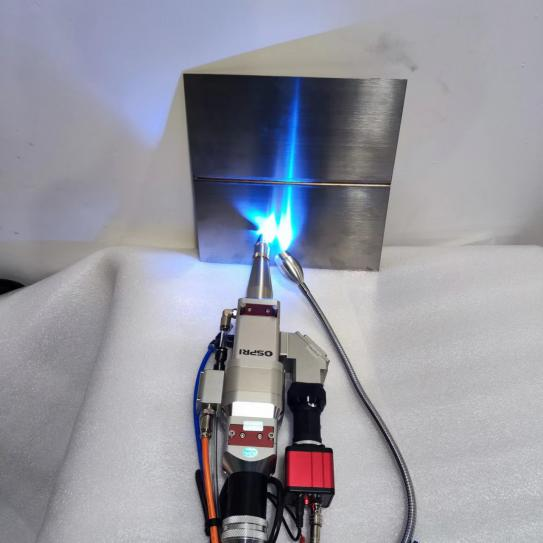

レーザーろう付け

ろう付けは、2つの溶接部分を同時に溶かす融接とは異なり、母材よりも融点の低い溶加材を溶接面に添加し、母材が溶ける温度よりも低い温度で溶加材を溶かして隙間を埋める方法です。溶加材の融点よりも高く、その後凝縮して固体の溶接部を形成します。

ろう付けは、熱に弱いマイクロ電子デバイス、薄板、揮発性金属材料に適しています。

さらに、ろう材の加熱温度に応じて、軟ろう付け(<450 °C)と硬ろう付け(>450 °C)に分類できます。

デュアルビームレーザー溶接

デュアルビーム溶接により、レーザー照射時間と位置を柔軟かつ便利に制御できるため、エネルギー分布を調整できます。

主にアルミニウムおよびマグネシウム合金のレーザー溶接、自動車のスプライスおよびラッププレート溶接、レーザーろう付けおよび深融着溶接に使用されます。

ダブルビームは、2 つの独立したレーザーによって、またはビームスプリッターによるビーム分割によって得ることができます。

2 つのビームは、異なる時間領域特性 (パルスと連続)、異なる波長 (中赤外と可視の波長)、および異なる出力を持つレーザーの組み合わせであり、実際に処理される材料に応じて選択できます。

4.レーザー複合溶接

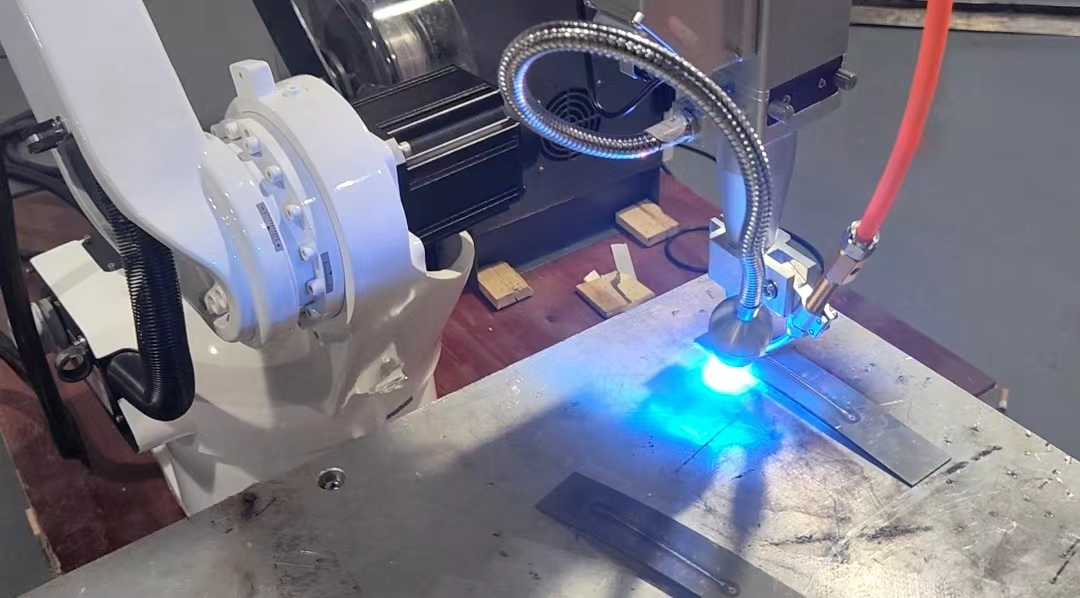

単一熱源レーザー溶接は、唯一の熱源としてレーザー光を使用するため、エネルギー変換率と利用率が低く、溶接母材のポート界面に位置ずれが発生しやすく、気孔や亀裂が発生しやすいなどの欠点があります。この問題を解決するには、他の熱源の加熱特性を使用して、ワークピース上のレーザーの加熱を改善することができます。これは通常、レーザー複合溶接と呼ばれます。

レーザー複合溶接の主な形式はレーザーと電気アークの複合溶接であり、1 + 1 > 2 の効果は次のとおりです。

適用されたアークの近くにレーザービームが照射された後、電子密度が大幅に減少します、レーザー溶接によって生成されたプラズマ雲は希釈され、レーザー吸収率を大幅に向上させることができます一方、母材のアークを予熱すると、レーザーの吸収率がさらに高まります。

2. アークと全体のエネルギー利用率が高いエネルギー利用が増加します.

3、レーザー溶接の作用領域は小さく、溶接ポートの位置ずれを引き起こしやすいですが、アークの熱作用は大きく、これが発生する可能性があります。溶接口のズレを軽減。同時に、溶接品質とアーク効率が向上しますアーク上のレーザービームの集束と誘導効果によるものです。

4、レーザー溶接はピーク温度が高く、熱影響部が大きく、冷却と凝固速度が速く、亀裂や細孔が発生しやすい。アークの熱影響ゾーンが小さいため、温度勾配、冷却、凝固速度が低下し、毛穴やひび割れの発生を軽減、解消することができます。.

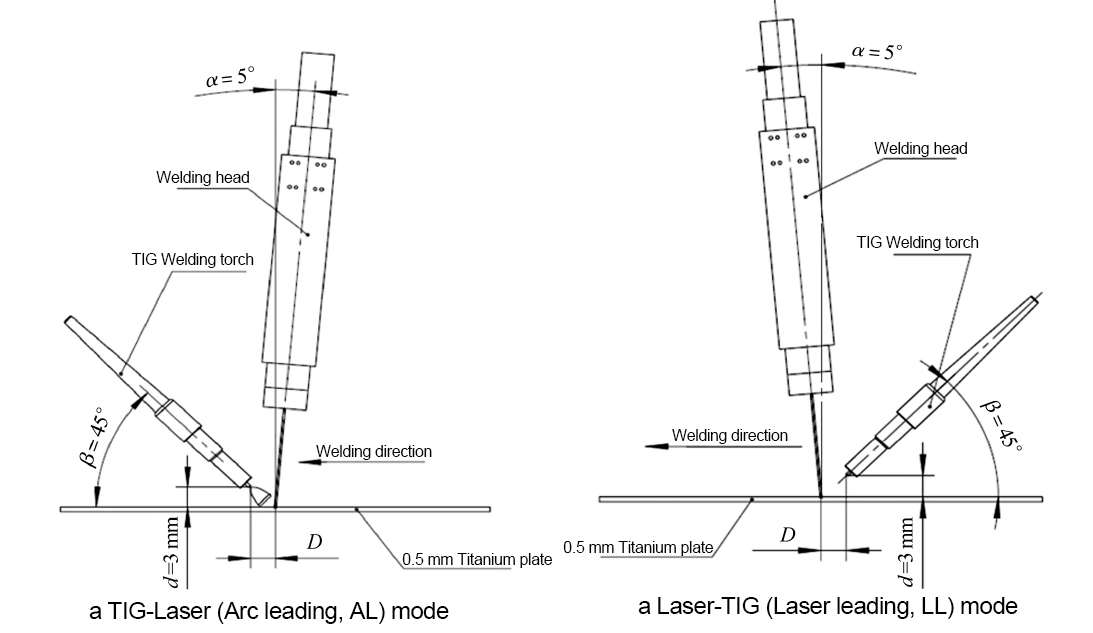

レーザー アーク複合溶接には、レーザー TIG 複合溶接 (以下に示す) とレーザー MIG 複合溶接の 2 つの一般的な形式があります。

レーザーとプラズマアーク、レーザーと誘導熱源の複合溶接など、他の溶接形式もあります。

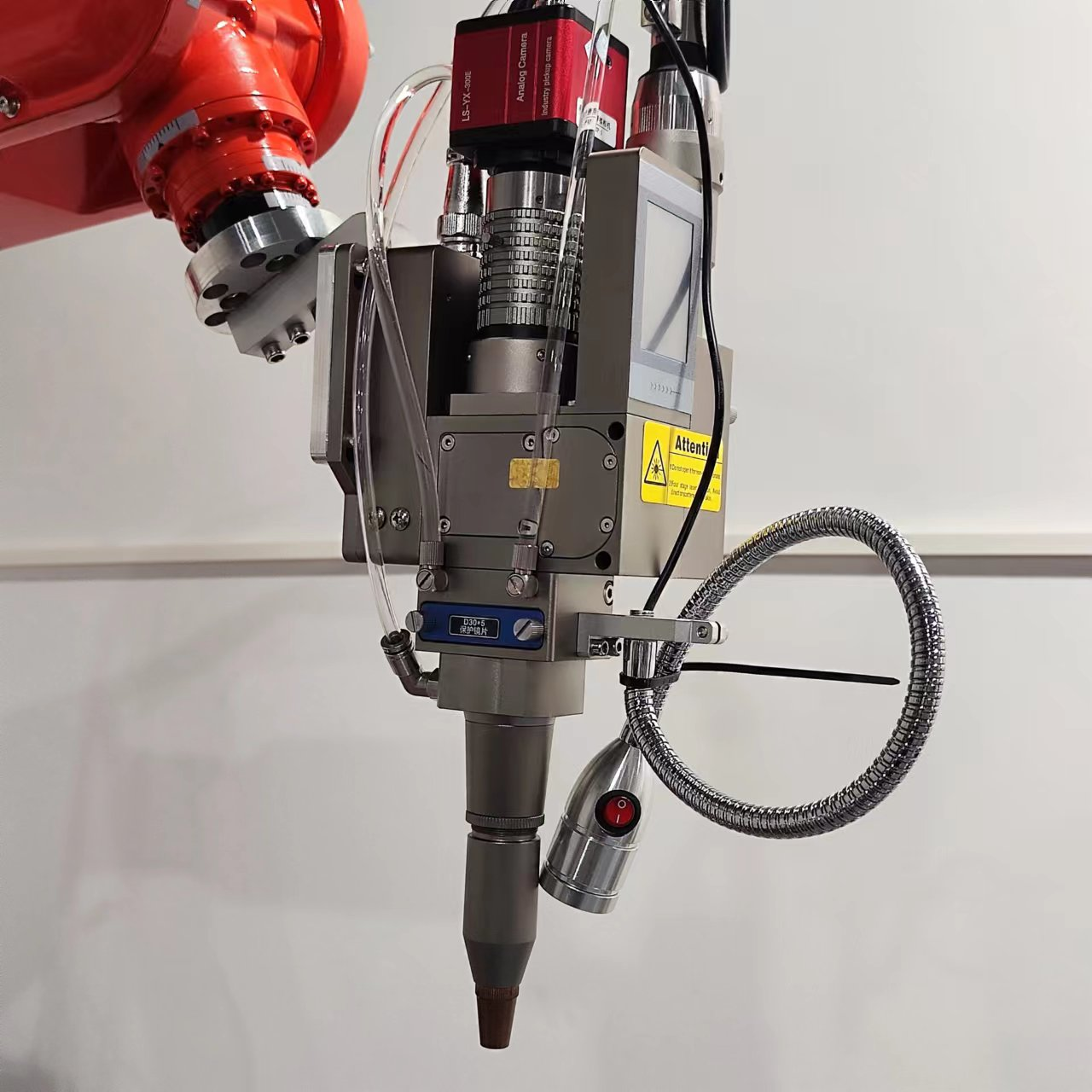

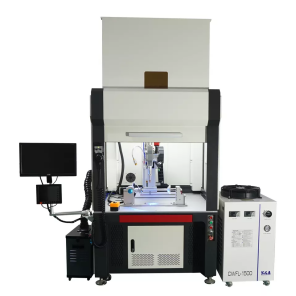

MavenLaser について

Maven Laser は、中国におけるレーザー工業化アプリケーションのリーダーであり、世界的なレーザー加工ソリューションの権威あるプロバイダーです。当社は製造業の発展傾向を深く把握し、製品とソリューションを常に充実させ、製造業との自動化、情報化、インテリジェンスの統合を追求し、レーザー溶接装置、レーザーマーキング装置、レーザー洗浄装置、およびレーザーゴールドおよびシルバージュエリーを提供します。フルパワーシリーズをはじめ、さまざまな産業向けの切断装置を開発し、レーザー装置分野でも影響力を拡大し続けています。

投稿時刻: 2023 年 1 月 13 日